相關資訊

Related News- 【官方公告】江蘇歐麥朗設備安裝工程有限公司 2026 年春節放假通知

- 輪轂烘干革命:空氣能熱泵替代傳統電加熱

- 歐麥朗熱泵賦能不銹鋼蝕刻工藝:節能提效雙突破

- 復疊高溫熱泵賦能鈉電池制造:反應釜加熱的高效解決方案

- 水產養殖控溫優選:空氣能恒溫熱泵

- 替代傳統加熱:高溫空氣源熱泵在金屬加工業的實踐價值

- 光伏純水加熱新思路:水源熱泵 “吃廢熱”,85℃新水省電費

- 空氣能高溫熱泵:線路板水平線電鍍的節能控溫新選擇

- 歐麥朗熱泵余熱回收在屠宰場的應用

- 空氣能高溫熱泵:解鎖超聲波清洗槽加熱新姿勢

- 江蘇歐麥朗亮相上海國際工業展!雙節能核心設備+一站式服務賦能企業降本增效

- 啤酒廠節能新路徑:高溫水源熱泵讓 “廢熱” 變身生產熱水

聯系我們

Contact Us地址:新北區龍虎塘新區產業園區

電話:13706164559

手機:13706164559(微信同號)

QQ:2242597105

在電子制造業蓬勃發展的當下,印刷電路板(PCB)作為電子產品的 “神經中樞”,其生產質量至關重要。而 PCB 老化工序作為確保產品可靠性的關鍵環節,通常需在 70-150℃高溫環境中持續數小時至數十小時。然而,傳統電加熱或燃氣加熱方式卻深陷高能耗、余熱浪費、環保壓力三大困境,成為行業綠色轉型的 “攔路虎”。在此背景下,熱泵高溫 PCB 老化房系統應運而生,以創新技術架構與關鍵技術突破,重塑電子制造節能新范式,為行業可持續發展注入強勁動力。

1. 系統核心需求與挑戰

工藝要求:PCB老化通常需在70-150℃高溫環境中持續數小時至數十小時,傳統電加熱或燃氣加熱能耗高、溫度波動大。

痛點問題:

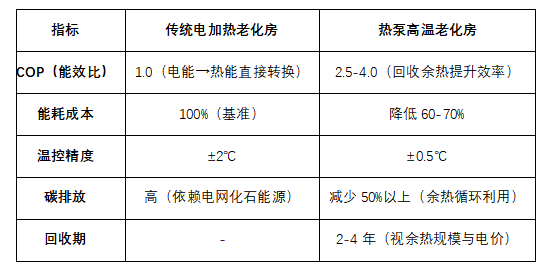

高能耗:電加熱效率低(COP≈1),長期運行成本高。

余熱浪費:老化房排風含大量高溫廢熱(80-120℃),直接排放造成能源浪費。

環保壓力:傳統加熱方式碳排放高,不符合綠色制造要求。

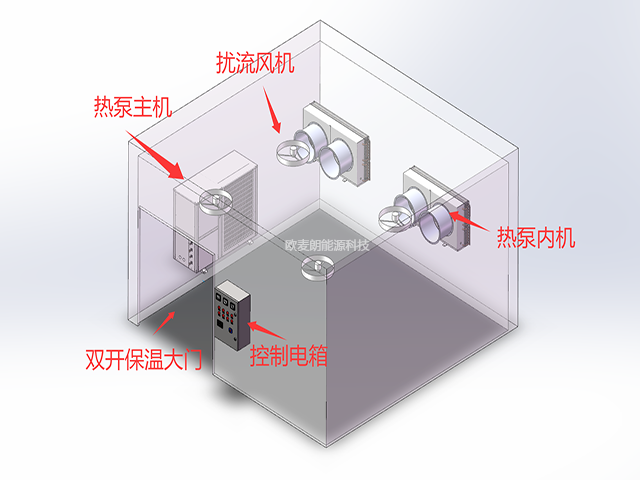

2. 熱泵高溫老化房系統設計

(1)系統架構

熱泵高溫供熱模塊:

復疊式熱泵:采用兩級壓縮,將輸出溫度提升至150℃以上。

高溫工質:選用R245fa、R1234ze(Z)等高溫制冷劑。

余熱回收模塊:

排風余熱回收:通過熱泵蒸發器吸收老化房排風余熱(80-120℃),轉化為高溫熱源供新風預熱或工藝用熱。

熱管輔助:在高溫段(>100℃)結合熱管技術增強換熱效率。

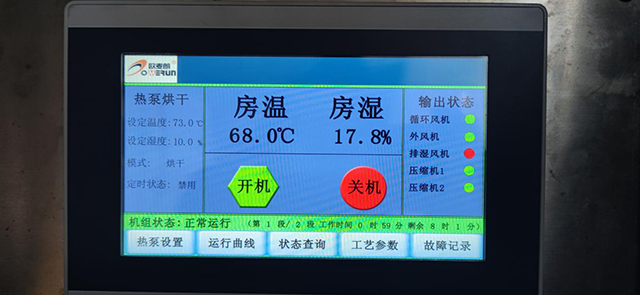

智能溫控系統:

PID動態調節:根據老化曲線實時調整壓縮機頻率與閥門開度,溫度波動控制在±0.5℃。

多區控制:針對大型老化房劃分溫區,避免局部過熱或欠熱。

(2)關鍵技術突破

高溫熱泵設計:

耐高溫壓縮:采用耐高溫潤滑油(POE)與陶瓷軸承,適應150℃以上排氣溫度。

防腐處理:針對PCB老化釋放的微量腐蝕性氣體(如鹵素),蒸發器采用鍍鎳銅管或鈦合金材質。

余熱梯級利用:

多級回收:高溫排風先預熱新風,剩余熱量用于其他車間供暖或熱水系統。

儲熱緩沖:集成相變儲熱裝置(如熔鹽),平衡老化房間歇性運行導致的余熱波動。

3. 對比傳統方案的性能優勢

4. 典型應用案例

案例1:某PCB廠改造項目

原系統:電加熱老化房,功率200kW,年電費約120萬元。

改造方案:采用復疊熱泵+余熱回收系統。

效果:能耗降低65%,年節省電費78萬元,投資回收期3.2年。

案例2:汽車電子老化測試中心

集成設計:熱泵系統與老化房排風管道直連,余熱用于車間冬季供暖。

效益:年減少天然氣消耗8萬m3,碳減排200噸。

5. 實施難點與解決方案

高溫適應性:

挑戰:常規熱泵在>100℃時效率下降。

方案:采用復疊式熱泵系統。

腐蝕性氣體處理:

挑戰:PCB老化可能釋放酸性氣體腐蝕換熱器。

方案:蒸發器表面涂覆聚四氟乙烯(PTFE)防腐層,定期監測氣體成分。

初始投資較高:

方案:利用政府節能補貼降低前期成本。

6. 未來發展趨勢

工質替代:推廣低GWP(全球變暖潛能值)工質(如R1233zd、R1336mzz-Z)。

AI優化:通過機器學習預測老化房負荷變化,動態調整熱泵運行策略。

零碳工廠集成:結合光伏發電+儲熱系統,實現老化房100%綠色能源供能。

7. 選型與運維建議

選型要點:

根據老化溫度需求選擇熱泵類型(單級/復疊/跨臨界)。

評估余熱回收潛力(排風溫度、流量、連續性)。

運維關鍵:

定期清洗蒸發器/冷凝器,防止積塵影響換熱。

監控制冷劑泄漏,確保環保合規。

熱泵高溫 PCB 老化房通過高效制熱 + 余熱回收 + 智能控制,解決了傳統方案的高能耗、高污染問題,兼具經濟效益與環境效益。隨著技術成熟與政策推動,該方案將成為電子制造業能效升級的核心手段,助力行業實現 “雙碳” 目標。

小程序

小程序